Des produits

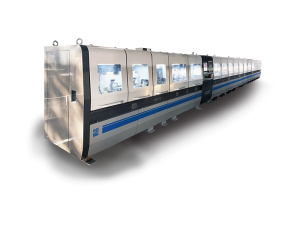

Machine de moulage de fil fourré

Le processus de formage du fil de soudage fourré est un point de qualité clé dans le processus de fabrication du fil de soudage.Le processus de formage consiste à rouler la bande d'acier pour lui donner une forme et à ajouter de la poudre mélangée pour fabriquer un produit semi-fini de fil de soudage fourré.

Les principaux composants de la machine de formage comprennent : la base d'équipement, le huilage de la bande d'acier, 8 ensembles de supports à rouleaux verticaux, 7 ensembles de supports à rouleaux horizontaux, un alimentateur de poudre, un silo, un moteur et un mécanisme de transmission, un système de contrôle, etc. Selon les différences de produits du client , la structure de l'équipement sera différente.

| Paramètres de production du fil fourré en acier inoxydable | 1. Matériau de la bande d'acier : 304, 410, 430 et autres matériaux en acier inoxydable. 2. Taille de la bande d'acier : 0,4 mm X 10 mm, 0,3 mm X 10 mm ou autres tailles personnalisées. 3. La vitesse de travail normale de l’importation de courroies en acier est ≥60 mètres/min. 4. Capacité de conception de la ligne de production : 900 tonnes/an. Base de calcul : Bande inox 0,4mmX10mm, système 24h. 5. La précision du taux de remplissage est de ±0,3 (détection d'une seule poudre avec une densité apparente supérieure à 1,5 g/m³) |

| Paramètres de production de fil fourré en acier au carbone | 1. Matériau de la bande d'acier : SPCC et autres matériaux en acier au carbone. 2. Taille de bande : 1,0 mm X 14 mm, 0,9 mm X 13,2 mm, 0,8 m X 12 mm ou autres tailles personnalisées 3. La vitesse de travail normale de l'importation de courroies en acier est ≥90 m/min. 4. Capacité de conception de la ligne de production : 4 000 tonnes/an. Base de calcul : Basé sur une bande d'acier au carbone 1,0 mm X 14 mm, système 24 heures La précision du taux de remplissage est de ±0,3 (détection d'une seule poudre avec une densité apparente supérieure à 1,5 g/m³) |

| Paramètres de production du fil fourré pour le soudage de surface | 1. Matériau de la bande d'acier : SPCC et autres matériaux en acier au carbone. 2. Taille de bande : 0,5 mm X 16 mm, 0,6 mm X 6 mm ou autres tailles personnalisées 3. La vitesse de travail normale et la capacité nominale de l'importation de bandes d'acier sont déterminées en fonction des spécifications du produit de surfaçage. 4. La précision du taux de remplissage est de ±0,3 (détection d'une seule poudre avec une densité apparente supérieure à 1,5 g/m³) |

Huileur de courroie en acier

1. Réduisez l'usure des rouleaux, améliorez la stabilité du formage et facilitez l'augmentation de la vitesse ;

2. La pompe à huile de précision contrôle la quantité d'huile appliquée et n'affecte pas la composition métallique déposée du fil de soudage ;

3. Huile spéciale, très volatile, sans résidus et n'augmentera pas la teneur en hydrogène du fil de soudure.

Support à roulettes

1. Le support de rouleau est fabriqué en acier forgé 45# dans son ensemble, qui présente une forte stabilité, une haute précision et une structure solide et durable ;

2. Équipé d'un dispositif de réglage fin du rouleau multidirectionnel, les positions avant et arrière et haut et bas du rouleau peuvent être ajustées sans arrêter l'équipement ;

3. Équipé d'un cadran numérique et d'un volant pour une utilisation facile et une plus grande précision.

Additionneur de poudre à bande

1. La courroie d’alimentation en poudre utilise une courroie sans joint ;

2. Compensation automatique de la tension de la courroie pour éviter tout glissement ;

3. Retirez et installez deux vis pour remplacer la courroie, ce qui prend quelques minutes.

4. Le silo est chauffé et n'absorbe pas l'humidité pour conserver la chaleur de la poudre médicinale ;

5. La sonde à fibre optique détecte le manque de poudre/poudre vide dans la rainure de la courroie en acier ;

6. Affichez la quantité de remplissage en ligne et déclenchez une alarme si elle dépasse la plage définie ;

7. La porte d'alimentation est ajustée avec précision et équipée d'un dispositif de verrouillage stable, fiable, paramétré et empêchant une mauvaise utilisation.8. Le servo d'ajout de poudre est lié à la vitesse de la courroie en acier et le double encodeur est calibré pour compenser le taux de perte de poudre à différentes vitesses de la courroie en acier à travers la courbe de vitesse d'ajout de poudre.